Технология - Базальтовый Ровинг от производителя

irbasalt.com

Завод по производству базальтового непрерывного волокна

ИР

БАЗАЛЬТ

Технология

Технология производства базальтовых волокон

Расплав базальта Исходное сырье. Базальтовые породы (базальты, андезитобазальты, базаниты, диабазы, габбро, долериты и др.) являются породами магматического происхождения. Базальтовые породы – однокомпонентное сырье, обогащение, плавление и гомогенизация которых произведены в результате древней вулканической деятельности. Особенностями базальтов является то, что основные энергозатраты по их подготовке к производству волокон выполнены природой в недрах Земли. Базальты имеют высокую природную химическую и термическую стойкость, поэтому базальтовые волокна имеют высокое качество и характеристики. Однако лишь ограниченные месторождения базальтовых пород пригодны для производства волокон, особенно непрерывных волокон. Для выбора базальтовых пород компания проводит исследования базальтов пород по степени пригодности для производства волокон. На этом этапе выполняются выбор и оптимизация параметров и режимов технологического процессов производства волокон. Информация о базальтовых породах и их выборе для производства волокон представлены в разделе «Базальтовые породы».

Технологии производства базальтовых волокон (БВ) и материалов на основе БВ являются наиболее востребованными в мире. Это связано с рядом факторов:

- использованием готового базальтового сырья;

- высоким качеством материалов из базальтовых волокон;

- низкой энергопотреблением при производстве материалов на основе базальтовых волокон;

- высокой экономической эффективностью технологий базальтовых волокон;

- технологии базальтовых волокон являются экологически чистыми, «зелеными» технологиями с минимальными выбросами в окружающую среду.

Основные технологические процессы производства базальтовых волокон

- Нагрев и плавление базальтов, переход базальтов при плавлении из кристаллического в аморфное состояние;

- Гомогенизация расплава по химическому составу и степени аморфности;

- Подготовка расплава к выработке для достижения однородности расплава и необходимых параметров по вязкости и выработочным характеристикам;

- Выработка волокон из расплавов: непрерывных, штапельных тонких и супертонких.

Процессы плавления, гомогенизации и подготовки расплава проходят при высоких температурах 1400 – 1600°С. Далее, технологии переработки базальтовых волокон в материалы и изделия не связаны с высокотемпературными процессами и выполняются с применением «холодных технологий».

Технологии производства непрерывного базальтового волокна

Производство базальтовых непрерывных волокон (БНВ) на первый взгляд при всей своей кажущейся простоте представляет собой довольно сложные технологические процессы. Ранее широкое применение БНВ сдерживалось сложностью промышленного оборудования и технологиями их производства. Себестоимость производства БНВ была относительно высока и существенно превышала стоимость стекловолокна.

Технологии производства базальтовых волокон при всем внешнем подобии значительно отличаются от производства стеклянных волокон, что связано с рядом факторов:

- базальты – это уже готовое природное сырье, структура и химический состав которых заданы природой и существенно отличаются от стекла;

- расплавы базальтов непрозрачны для теплового излучения;

- в процессе плавления базальтов нет операций, присущих при варке стекла: осветления, остужения и др.

Эти особенности базальтов определяют специфику технологии производства и, соответственно, технологического оборудования для производства БНВ.

Современные технологии БНВ. Качество и себестоимость производства БНВ

Современные технологии производства БНВ направлены на решение трех основных задач:

Первое направление развития технологий БНВ позволяет снизить обрывность при производстве первичных непрерывных волокон и приблизить характеристики БНВ по прочности и эластичности к характеристикам углеродных волокон. В этом технологическом направлении компания проводит работы по выбору базальтовых пород, наиболее пригодных для производства БНВ. Разработаны методики, а также оборудование: лабораторные и опытно-промышленные установки для проведения исследований базальтовых пород. Проводятся работы по повышению качества БНВ.

- Повышение качества волокон и их характеристик по прочности и элластичности;

- Повышение производительности оборудования на один фильерный питатель;

- Снижение потребления энергоносителей (природного газа и электроэнергии) на производство единицы продукции.

Реализация второго и третьего направлений направлены на снижение себестоимости производства БНВ. Специалисты компании выполнили ряд разработок, позволивших в два раза снизить расход газа и электроэнергии на производство БНВ и в 1.5 – 2 раза повысить производительность БНВ на один фильерный питатель. Разработаны конструкции щелевых фильерных питателей, которые позволили существенно снизить их массу и повысить производительность производства БНВ. Разработаны технологические методы плавления базальтов, гомогенизации расплавов и выработки непрерывных волокон. Разработки специалистов компании по развитию технологий производства БНВ имеют приоритет, признаны во всем мире и защищены патентами на технологии и оборудование. Разработки последних лет специалистов компании в области технологий и оборудования производства БНВ позволили значительно снизить себестоимость их производства.

Технологии и оборудование производства БНВ являются достаточно новыми и имеют большие резервы своего развития. В настоящее время компания продолжает работы по исследованию процессов плавления базальтовых пород, исследованию выработочных свойств расплавов базальтов, разработке и совершенствованию фильерных питателей.

Цель проведения исследований – совершенствование технологий производства БНВ, повышение их качества, снижение энергопотребления, повышение производительности процессов производства БНВ. (см. статьи «Исследование процессов плавления базальтов», «Исследование выработочных свойств расплавов базальтов при производстве БНВ»).

Технологии производства базальтового супертонкого волокна

Технологии производства базальтовых супертонких волокон (БСТВ) разработаны уже достаточно давно, они усовершенствовались, отрабатывались и более 40 лет широко используются при промышленном производстве БСТВ на многих заводах.

Кратко традиционная технология производства БСТВ состоит из следующих процессов:

- загрузка базальтовой измельченной породы в печь;

- плавление базальта и гомогенизация расплава в печи;

- выработка расплава базальта из фидера печи через фильерный питатель в виде первичных волокон;

- раздув первичных волокон горелкой раздува в штапельные супертонкие волокна;

- формирование холста БСТВ на приемном конвейере.

В технологическом процессе производства БСТВ имеются два относительно энергоемких процесса – плавление базальта и раздув первичных волокон высокотемпературным потоком.

Последние разработки специалистов компании позволили усовершенствовать технологический процесс производства БСТВ, разработать установки нового поколения серии BSTF с низким энергопотреблением (в два раза ниже, чем у традиционных установок БСТВ) – установки BSTF 20 и BSTF 40.

Базальтовая чешуя

Технология производства базальтовой чешуи (БЧ) состоит из следующих процессов:

Данная технология позволяет при относительно низких энергозатратах производить чешуйчатый материал для покрытий, производства композиционных материалов – БЧ.

- загрузка измельченной базальтовой породы в камнеплавильную печь;

- плавление и получение расплава базальта в плавильной печи;

- выработка расплава через фидер печи и фильерный питатель;

- получение чешуи на формующем устройстве;

- сепарирование фракций базальтовой чешуи;

- дозирование и упаковка БЧ.

Технологии применения БЧ, обеспечивающие высокую производительность и качество, представляют интерес для производства износостойких, химически стойких защитных покрытий и композиционных материалов методом напыления.

Технология энергосбережения

Технологии энергосбережения в промышленности представляют наибольший интерес, так как в промышленности расходуется до 80 % потребляемых энергоресурсов.

Опыт работы в этой области показывает, что применение технологий энергосбережения при проведении реконструкций действующих и строительстве новых печей и термического оборудования позволяет снизить энергопотребление от 20 до 50%.

Особую актуальность технологии энергосбережения приобретают в последнее время на фоне роста стоимости энергоносителей – газа, нефти, электроэнергии.

В Китае стоимость энергоносителей достаточно высокая, поэтому применение технологий энергосбережения представляет большую выгоду.

Справка. Стоимость 1000 м³ природного газа (NG) в Украине составляет $ 250 – 300 , в России – $75 – 78, в Китае – $300 – 500. Соответственно, сроки окупаемости мероприятий по энергосбережению в Китае будут более короткими.

Технологии энергосбережения, включают применение современных, высокоэффективных материалов, оснащение газогорелочного тракта печи системами рекуперации тепла и регулирования, автоматизацию контроля и управления технологическими процессами и ряд других инженерных решений. Это позволяет добиться снижения потребления энергоресурсов до 40%, а при реконструкции старых печей этот показатель становится ещё выше.

К настоящему времени накоплен большой опыт применения волокнистых материалов при реконструкции и строительстве многих типов промышленных печей на Украине, России, Белорусии.

Практическая эксплуатация таких печей подтверждает высокую эффективность и надежность применения волокнистых материалов и экономичных систем отопления.

Компания только начинает эти работы в Китае. Но результаты работ, проведенные в г. Jingdedzhen, по реконструкции камерной печи обжига фарфора при низких вложениях денежных средств уже позволили снизить потребление LPG на 25% (Информация о реконструкции печи обжига фарфора).

Высокотемпературные композиционные материалы

Компанией разработаны весьма перспективные технологии производства высокотемпературных материалов и изделий с применением безобжиговых, «холодных» технологий. Суть этих технологий заключается в создании высокотемпературных материалов по «холодным» технологиям, без применения традиционной при производстве огнеупорных материалов операции обжига.

При этом предлагаемые высокотемпературные композиционные материалы (ВТКМ) обладают новыми характеристиками:

- низкой удельной плотностью от 300 до 1200 кг/м³;

- обладают теплоизоляционными свойствами;

- не боятся резких перепадов температур;

- легко формуются и поддаются механической обработке при изготовлении изделий сложной конфигурации.

Опыт применения высокотемпературных композиционных материалов, в том числе и в Китае, показал их высокие характеристики и эксплуатационные свойства при производстве футеровочных работ и ремонте печей, при изготовлении горелочных камней газовых горелок и горелок LPG и, особенно, при футеровке фильерных питателей для производства базальтовых и стеклянных волокон.

Виды продукции из Базальтового волокна

Базальтовая ткань

Еще с незапамятных времен базальт использовали в строительстве дорог и мостовых. В более поздний период сфера применения базальта расширяется, и материал начинают использовать для производства антиабразивных покрытий и напольной плитки.

Собственно говоря, в последние десятилетия было обнаружено, что не вся базальтовая порода является химически идентичной друг другу, и только тот материал, который обладает определенным химическим составом и нужными физическими свойствами, является пригодным для формования базальтового волокна различного диаметра. После Второй мировой войны, исследователи из Франции, Германии, Великобритании, Италии и США произвели первую попытку формования базальтового волокна.

Однако, первые значительные результаты были получены только в 50-х и 60-х годах, в Москве и Праге, и в последующие десятилетия был отмечен очередной всплеск интереса к базальту, особенно в странах с большими запасами базальтовой породы. Параллельно с исследованием свойств базальтового волокна в качестве строительного материала, в Советском Союзе ведется изучение потенциала этой технологии для применения в военных целях и для производства воздушных судов.

Исследования проводятся в Киеве, практически с неограниченным бюджетом, и завершаются успехом, технология была разработана, но держалась под секретом. Только в начале 90-х, технология была рассекречена и начались разработки по ее применению в гражданском строительстве. В наши дни, производство базальтового волокна налажено в странах СНГ, России и Украине, а также в Китае.

Получаемое базальтовое волокно, главным образом, закупается японскими компаниями и используется в автомобильном секторе для производства выхлопных систем и других деталей, а также для изготовления сноубордов и штативов для фотоаппаратов. Технология производства базальтового волокна основана на четырех основных этапах:

- предварительная обработка базальтового щебня (дробление, мойка, сушка);

- плавление базальтовой крошки в плавильной печи для получения непрерывного волокна в виде комплексной нити;

- формование непрерывного волокна;

- плетение волокна в ткань или изготовление других форм готовой продукции, в зависимости от сферы дальнейшего применения.

Большое содержание оксида железа в базальтовой породе придает камню характерный темный цвет и увеличивает время гомогенизации, температуру кристаллизации и делает кривую вязкости более крутой по сравнению, например, со стекловолокном.

Эти моменты требуют применения плавильной печи особого дизайна, для того, чтобы обеспечить условия, необходимые для поддержания расплавленной массы в однородном состоянии во время различных этапов технологического процесса. На типовом заводе по производству непрерывного минерального волокна используют метод вертикального плавления.

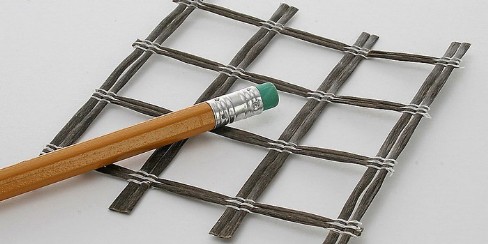

При заключительной обработке материала, после получения базальтового волокна в виде комплексной нити, применяются другие технологии, подобные тем, что используются на фабриках по производству текстильных нитей и тканей.

Базальтовое волокно, характеристики которого выгодно отличают его от аналогичных материалов, например, стекловолокна и силикатного волокна, отличается повышенной прочностью и возможностью применения в более широком диапазоне отрицательных и положительных температур.

Характеристики базальтового волокна:

Теплофизические свойства | Ед. измерения | Базальтовое волокно | Стекловолокно | Силикатное волокно |

Максимальная рабочая температура | (°C) | 982 | 650 | 1100 |

Постоянная рабочая температура | (°C) | 820 | 480 | 1000 |

Минимальная рабочая температура | (°C) | -260 | -60 | -170 |

Теплопроводность | (Вт/м•К) | 0.031/0.038 | 0.034/0.04 | 0.035/0.04 |

Температура плавления | (°C) | 1450 | 1120 | 1550 |

Благодаря своей прочности, экологичности, термостойкости и долговечности, изделия из базальтового волокна очень широко применяются в строительной индустрии и на производстве, где используются маты и плиты из базальтового волокна, рубленое базальтовое волокно и армирующая геосетка для дорожного строительства.

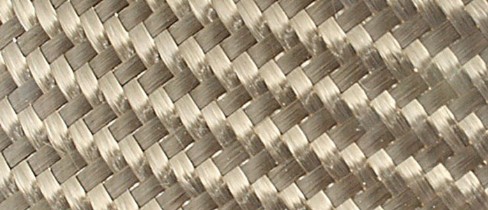

Сплетенные из непрерывной базальтовой нити, эти ткани представляют собой полотно различной толщины, веса, рисунка и типа плетения, изготовленное в соответствии с эксплуатационными требованиями.

Базальтовая ткань обладает следующими свойствами:

- хорошая адгезия покрытия;

- невоспламеняемая и огнезащитная;

- отличная прочность на разрыв;

- сохраняет целостность при температуре до 982°C;

- устойчивость к электромагнитному излучению.

- Противопожарные шторы для защиты от огня и локализации пожара;

- фильтрационный материал для заводских дымовых труб и пылеуловительных камер;

- защита крыши от разрушения огнем;

- огнестойкая одежда;

- армирование композитных материалов;

- электромагнитные экраны.

Изделия из базальтового волокна пользуются спросом и широко применяются в различных сферах, начиная от строительной индустрии до пошива одежды.

Арматурная сетка из базальтового волокна

- Прочнее стальной проволоки сопоставимого размера;

- гораздо легче по весу, и работать с ней проще и безопаснее (не приводит к порезам);

- не поддается ржавчине или коррозии, и не вызывает растрескивания бетона;

- более гибкая;

- сетка не проводит электрический ток и не создает электрическое поле;

- образует прочную связь с бетоном и асфальтом;

Плиты из базальтового волокна

Рубленое базальтовое волокно смешивают с полимерами и бетоном для армирования, улучшая прочностные характеристики материала и сводя к минимуму растрескивание и выкрашивание бетона.

Характеристики рубленого базальтового волокна:

- в продаже имеются волокна различного диаметра от 5.5 мкм до 22 мкм;

- отрезки длиной от 3 мм до 130 мм;

- обладает абсолютной устойчивостью к щелочам, содержащимся в бетоне и не требует специального покрытия;

- рубленое базальтовое волокно выдерживает перепады температуры от -260°С до +600°С

- не проводит электричество и не создает электрическое поле;

- не впитывает воду.

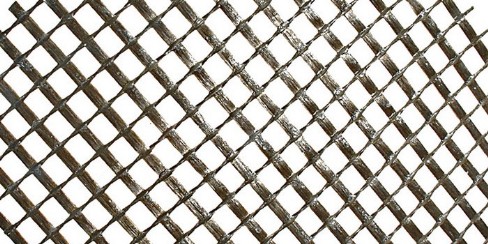

Базальтовая геосетка

Базальтовая геосетка имеет ряд преимуществ перед металлической арматурой и стекловолокном при использовании в дорожном строительстве:

- экологически безопасный продукт;

- выдерживает очень высокие температуры расплавленного асфальта;

- обладает очень высокой прочностью и долговечностью;

- базальтовая геосетка прочнее стальной проволоки сопоставимого размера;

- обладает меньшим весом и большей гибкостью, что облегчает работу и монтаж;

- не ржавеет и не поддается коррозии, и не вызывает растрескивания бетона;

- обладает абсолютной устойчивостью к щелочам и не требует специального покрытия при использовании для армирования бетона;

- не проводит электрический ток и не создает электрическое поле;

- образует прочную связь с бетоном и асфальтом.

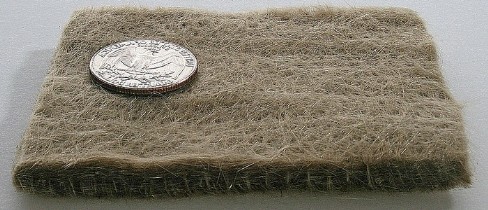

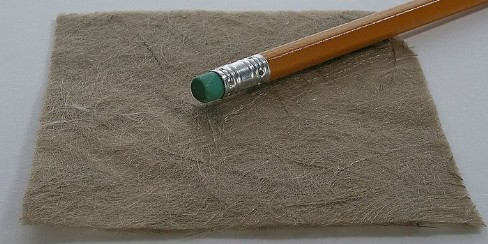

Маты из Базальтового волокна

Маты из базальтового волокна способны выдерживать температуры до 982C, и представлены изделиями различной толщины, что делает возможным их применение в очень широком диапазоне температур:

- универсальный способ защиты металлических конструкций от разрушения огнем и высокими температурами;

- выхлопные системы двигателей;

- теплоизоляционная защита;

- промышленные и домашние печи;

- турбины;

- безопасная альтернатива асбесту;

- высокоэффективная шумоизоляция;

- применение для защиты и локализации пожара на НПЗ и буровых вышках;

- изоляция рефрижераторов.

Маты из базальтового волокна отличаются очень низкой теплопроводностью и могут выдерживать постоянные рабочие температуры свыше 816°C, представляя собой высокоэффективный гибкий материал, обладающий исключительными рабочими характеристиками для применения в условиях очень высоких температур.

Обладая хорошей драпируемостью, маты повторяют все изгибы и неровности поверхности, что делает их пригодными для применения в конструкциях различного дизайна, а химические свойства делают этот материал высокопрочным и безопасным в использовании:

- не выделяет вещества, опасные при вдыхании;

- очень высокая устойчивость к воздействию щелочей и кислот (превосходит по этому показателю большинство минеральных и синтетических волокон);

- практически не поглощает влагу (менее 1% при относительной влажности воздуха 65%)

- исключительная устойчивость к воздействию радиоактивного излучения, ультрафиолета и биологическому загрязнению.